Gliederbandförderer mit Palettierer

Seit mehr als 25 Jahre ist in der Industrie, im Handwerk und bei der Mehrzahl von Hausbesitzern Isofloc ein Begriff: Wärmedämmung, Hitze-/Schall- und Brandschutz – und das mit einer Produktpalette, welche äußerst umweltfreundlich ist. Zellulose-Dämmstoffe aus Altpapier. Isofloc hat seine Hauptproduktionsstandorte in Kassel/Deutschland und in ütschwill/Schweiz.

Recycling von Altpapier und die damit verbundene Verarbeitung zu einem hochwertigen und ökologisch wertvollen Produkt ist durchaus eine anspruchsvolle Aufgabe. Die Rohware wird in aufwendiger Verfahrenstechnik gereinigt, von Fremdkörpern befreit und für die Weiterverarbeitung entsprechend zerkleinert.

In modernen Produktionsanlagen unter ständiger Qualitätsüberwachung wird mit schonenden und umweltverträglichen Zusatzstoffen imprägniert, um den höchsten Ansprüchen der Bauwirtschaft zu genügen. Am Ende dieses Fertigungsprozesses wird das Endprodukt in Großballen oder in für den Anwender leicht zu handhabenden Größen abgesackt.

Und genau an diesem Punkt war die Herausforderung, eine neue Verteiler-Fördertechnik für die kundeneigenen Wechselbrücken sowie eine automatische Palettierung zu integrieren, der Aufbau einer voll automatischen und zukunftsweisenden Logistikstruktur. Isofloc hat sich für uns entschieden.

Wir waren aus gemeinsamen Projekten und Anlagen in Lohfelden und auch in Bütschwill schon seit Jahren für zuverlässige Fördertechnik bekannt. Es dem Unternehmen Isofloc besonders wichtig, mit einem Partner zu kooperieren, der eine hohe Fertigungstiefe pflegt und Qualität aus Deutschland produziert.

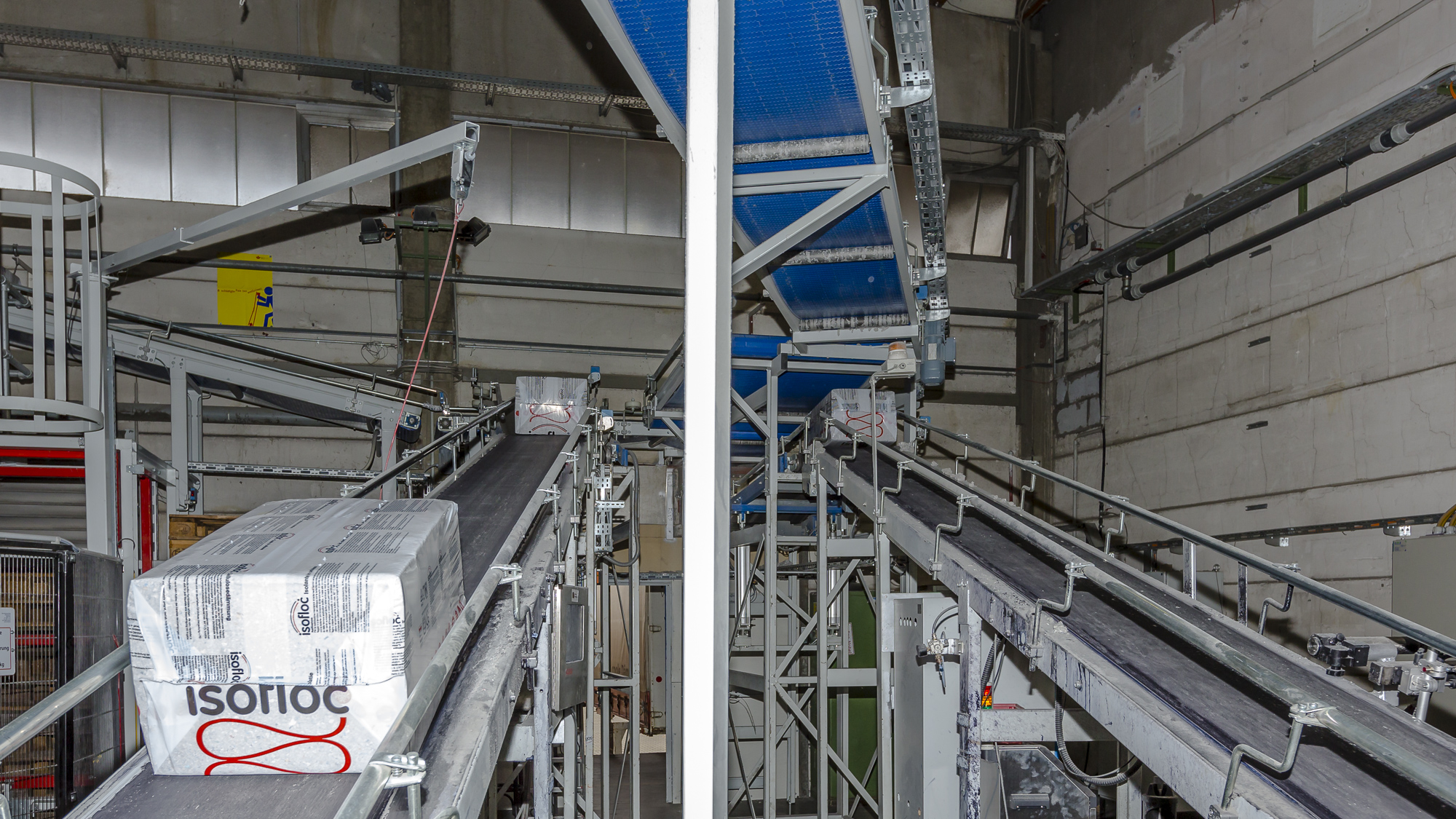

Eine gemeinsame und ausgiebige Analyse der Möglichkeiten ergab ein Konzept, welches letztendlich einen optimalen Warenfluss. Von insgesamt drei Produktionsanlagen wird die Sackware nach einer Verwiegung einzeln von der Fördertechnik übernommen. Robuste, geschwindigkeitsangepasste Gliederbandförderer transportieren das Gut mühelos zu einem zentralen Verteiler. Per Display an der zentralen SPS lassen sich je nach Bedarf zwei Linien für die Wechselbrückenbeschickung und eine Linie für die Palettierung mittels Krokodilweichen und Winkelschieber unabhängig von der Zuführlinie einstellen.

Auch diese Fördertechnik kann unter der Förderstrecke durchquert werden, was den Mitarbeitern freie Beweglichkeit ermöglicht.

Jeweils zwei Rutschen lassen sich unabhängig und zeitlich parallel für die beiden Abwurflinien bewegen. Letztendlich erreichen die Fördergüter mittels Scheren-Rollenbahnen den Bediener im Wechselcontainer. Ein Highlight ist der integrierte Palettierer. Durch die beengten Platzverhältnisse wurde hier eine sehr kompakte Bauweise notwendig.

Die Lagenbildung mittels Drehschieber erfolgt in der zweiten Etage, ebenso schließt sich hier der Lagenabschieber an. Moderne Servomotoren und exakte Zahnriemenantriebe ermöglichen einen störungsfreien Betrieb. In der unteren Etage bedient ein Gabelstapler einen automatischen Separator mit Leerpalettenstapel, der den Arbeitsvorrat erheblich erhöht.

Die Palettierung mittels Vertikalförderer, der sukzessive von „oben“ her, wobei die Lagenanzahl vom Bediener am zentralen Panel flexibel vorgegeben werden kann. Schnelle Palettenwechselzeiten werden problemlos erreicht. Die fertige Paletteneinheit wird umwickelt und anschließend durch eine Staustrecke zur Abnahme verbracht. Gute Zugänglichkeit wird durch eine Wartungsbühne gewährleistet. Mit der flexiblen SPS-Steuerung wird die komplette Anlage zentral gesteuert und überwacht, sodass eine optimale Staufähigkeit immer gewährleistet ist.

Lagenpalettierer - automatsiche Palettenbefüllung

Eingesetzte Fördertechnik in dieser Anlage:

Vertikalförderer, Gurtförderer, Gliederbandförderer, Rollenbahn

WIR BERATEN SIE GERN.