Fördertechnik für die Bierproduktion

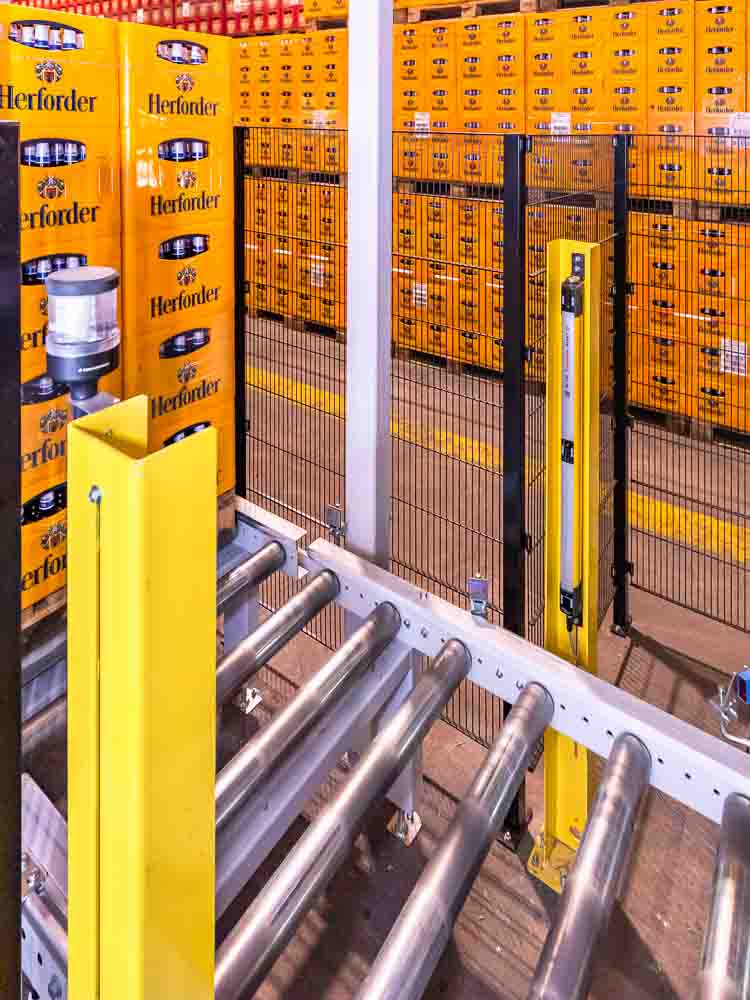

In kaum einer anderen Branche müssen so große Mengen in so kurzer Zeit bewegt werden wie in der Getränkeindustrie: Fast 100.000 Kästen bewegen sich täglich im Produktions- und Lagerbereich der Herforder Brauerei.

Tendenz: Steigend.

Deshalb wandte sich die größte Brauerei Ostwestfalens an uns als Hersteller von Fördertechnik.

Die Herausforderungen der Herforder Brauerei

Die Aufgabenstellung:

Eine alte Förderstrecke sollte durch eine neue, moderne Anlage ersetzt werden. Die neue Anlage sollte jedoch nicht nur als fördertechnische Schnittstelle zwischen Produktion und Lager fungieren, sondern zusätzlich eine Puffer- und Ausgleichsmöglichkeit für zwei Etagen schaffen.

Modernisierung der Fördertechnik

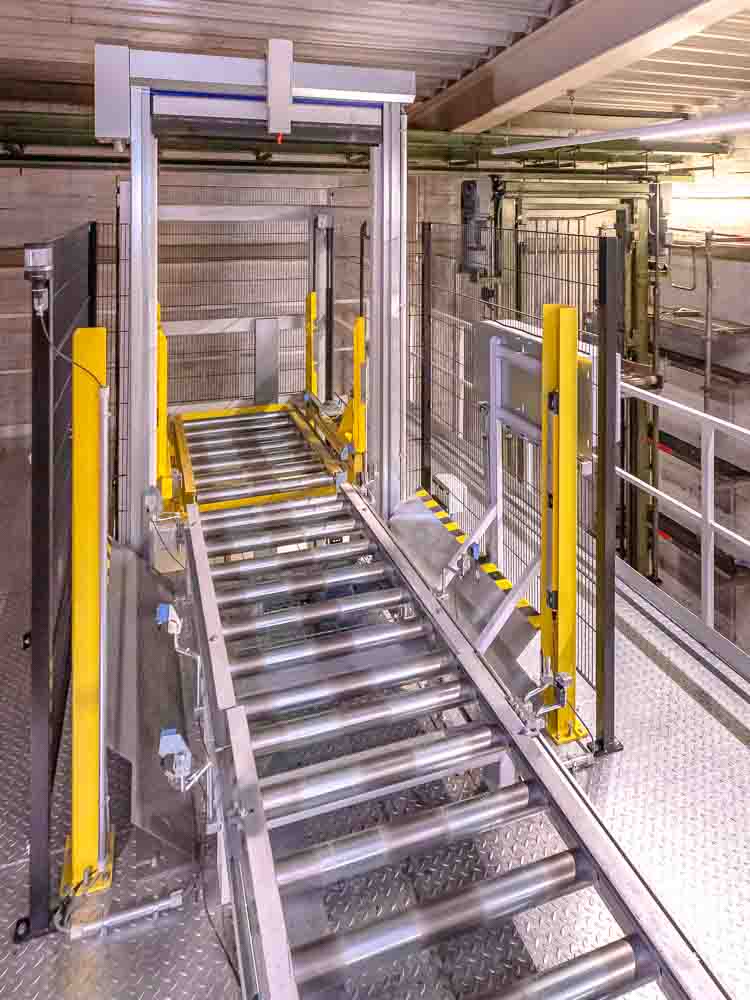

Die Herforder Brauerei wandte sich an uns, um die Produktions- und Logistikprozesse zu modernisieren und entsprechend der gestiegenen Anforderung zu erweitern. Die Lösung war eine automatisierte Verbindung zwischen Produktion und Lager, die gleichzeitig als Puffer für zu transportierende Paletten dienen konnte. Da Produktion und Lager auf unterschiedlichen Ebenen liegen, war zudem eine Ablösung des in die Jahre gekommenen Lastenaufzugs erforderlich.

Die brückenähnliche Konstruktion und deren ungewöhnliche Länger verdoppelte die Anzahl der geforderten Pufferplätze auf den angetriebenen Rollenbahnen und ermöglichte zudem die automatisierte Anbindung an den Vertikalförderer für den Palettentransport in die darunter liegende Ebene.

Die neu geschaffenen 50 Palettenplätze mit jeweils 40 Getränkekisten pro Palette haben ein automatisiertes Transportvolumen von 20.000 Litern geschaffen. Dies entlastet wiederum die Mitarbeiter, verkürzt die nachgelagerten Transportwege und schont zusätzliche Flurförderfahrzeuge.

Automatisierter Palettentransport und Pufferung

Das Blockstau-Prinzip ermöglicht es, die Paletten in Blöcken von 3, 4 oder 5 Paletten zu gruppieren und in einem Stück über eine Rollenbahn zu transportieren. Der Verbund der Rollenbahnen Segmente ermöglicht es dabei, den Energieverbrauch und die Wartungsumfänge zu verringern, da weit weniger Antriebsmotoren für die Förderstrecke benötigt werden.

Sicherheit und Zuverlässigkeit in der Förderanlage

Eine Vielzahl von Schutzeinrichtungen sorgt für den sicheren Transport der Paletten im automatischen Betrieb, neben einer Vielzahl von Personenschutzmaßnahmen gilt es auch, die Produktion und das Fördergut bestmöglich zu überwachen und einen störungsfreien Transport zu gewährleisten.

Als passive Maßnahmen wurden in dieser Anlage Schutzzäune und Trittschutzeinrichtungen eingesetzt. Darüber hinaus wurden Lichtschranken, Schnelllauftore und eine Konturenkontrolle vor der Einfahrt in den Vertikalförderer als aktive Maßnahmen in die Förderanlage integriert.

Für einen stetigen Überblick über die automatisieren Prozesse wurde außerdem eine Visualisierung mittels Touch Panel umgesetzt, die in Echtzeit die Abläufe der SPS abbildet und im Störungsfall eine schnelle, geführte Fehlersuche ermöglicht.

Trotz des hohen Zeit- und Personalaufwands bei der Montage streben wir stets danach, längere Produktionsausfälle zu vermeiden. Von der Planung bis zur Inbetriebnahme übernehmen wir sämtliche Dienstleistungen selbst, um kurze Reaktionszeiten und maximale Zuverlässigkeit für unsere Kunden sicherzustellen.

Sie haben Fragen zu dieser Anlage?

Wir beraten sie gern.