5 Etagen Vertikalförderer

Clariant ist ein weltweit führendes Unternehmen der Spezialchemie mit Hauptsitz in Muttenz bei Basel. Die Fertigungsstätte grenzt einerseits direkt an die Lahn, auf der gegenüber liegenden Seite an eine Landstraße. Durch den schlanken Grundstückszuschnitt und aufgrund der Fertigungserfordernisse wurde vor Jahrzehnten die Produktion in sechs Etagen angelegt. Der interne Materialfluss wurde weitgehend mit Gabelstaplern vollzogen, die vertikalen Prozesse mit Lastenaufzügen.

Sowohl der wachsende Stapler-Verkehr, die hohen manuellen Transportzeiten über die Aufzüge als auch der „in die Jahre gekommen“ Aufzug selbst waren für die Entscheider bei Clariant Grund genug bessere Lösungen zu suchen und kurzfristig umzusetzen. Auch für Transport-Mitarbeiter war der Leidensdruck hoch, da es sich um einen Lastenaufzug ohne Personenbeförderung handelte und jeder Transport mit reichlich Treppenbegehungen verbunden war.

Wir wurden als Fördertechnik Hersteller zur Einschätzung der Möglichkeiten für eine modernde Förderanlage mit Vertikalförderer im alten Aufzugsschacht zur Besichtigung vor Ort eingeladen. Von Anfang an stand eine schnelle und reibungslose Realisierung der Förderanlage im Fokus. Es folgten intensive Gespräche über verschiedene Ansätze und die Abschätzung möglicher Konsequenzen, Bewertung der Durchführbarkeit und Abfolgen der Bauarbeiten. Hierbei waren auch Eingriffe in der Gebäudestatik erforderlich, um die neuen Anforderungen abzudecken.

Zeitraffer für die Montage eines Vertikalförderers

Zu Beginn eines Fördertechnik-Projektes steht die Analyse der eigentlichen Fördergüter und Behälter, die für den Warentransport genutzt werden sollen. Dazu gehören in diesem Fall die zu transportierenden Stahlboxen. Diese stellten aufgrund der kleinen Aufstandsfläche weitere Anforderungen an die Wahl der Fördertechnik. Die senkrechten Streben der Stahlboxen wurden mit Stahlplatten ausgestattet und versteift, sodass diese über Rollenbahnen transportiert werden können. Die Funktion der Stapelfähigkeit blieb jedoch erhalten, um die Einrichtungen an den Abfüllmaschinen zu ermöglichen.

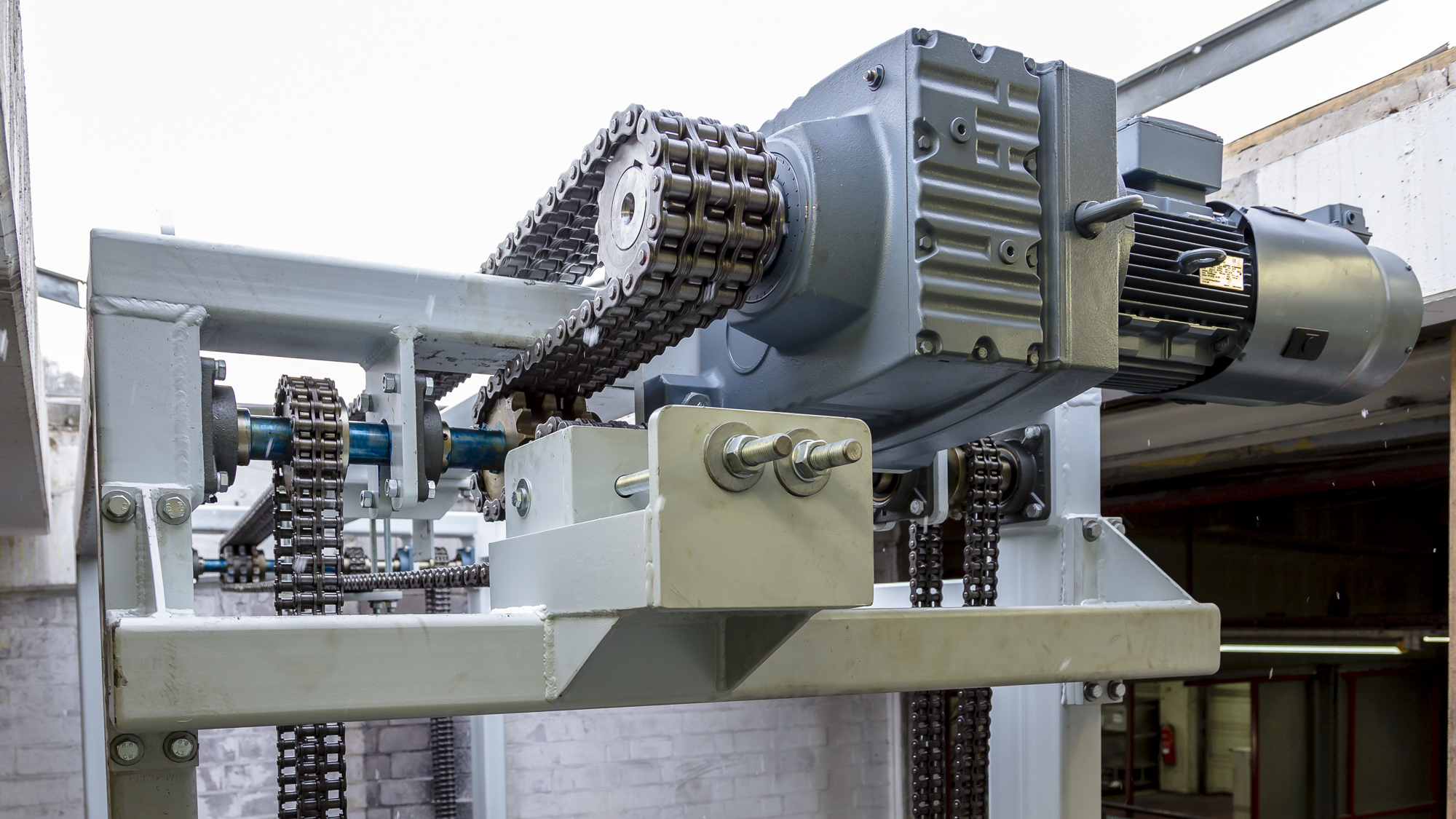

Die kundenseitig geforderte Leistung beträgt durchschnittlich 10 Behälter pro Stunde und in Höchstzeiten auch bis zu 30 Fördergüter pro Stunde. Die Anlagensteuerung hat dabei die Aufgabe alle anfallenden, die Fördergüter im Unternehmen (Euro-Paletten, Industriepaletten, Kundenspezifische Container) von jeder der 6 Etagen im Gebäude zu jeder anderen der 6 Etagen zu transportieren. Dazu hat jede Etage zwei Rollenbahnstrecken nebeneinander erhalten.

Der 22 Meter hohe Vertikalförderer wurde mit einem Sondertransport in das 280 km entfernte Lahnstein transportiert. Unser Montageteam war bereits vor Ort und hat sich um die Vorarbeiten gekümmert, um den Vertikalförderer an seine Stelle zu setzen. Bauseitig musste durch die Firma Clariant das Dach geöffnet und der alte Lastenaufzug demontiert werden.

Durch einen angeforderten Autokran wurde der riesige Vertikalförderer durch die Dachöffnung in das Gebäude eingesetzt und verschwand Stück für Stück im Gebäude. Die Dauer der Einbringung belief sich auf einen einzelnen Tag. Wäre der Vertikalförderer in Segmenten stückweise montiert worden, hätte die Montage mindestens 2 Wochen in Anspruch genommen.

In ersten Gesprächen wurden die wichtigsten Angaben wie Fördergut, Leistung und Umfang erfragt. Um sich ein besseres Bild machen zu können, sind unsere Vertriebsmitarbeiter vor Ort gewesen und hat sich ein Bild von der Gegebenheit und dem IST-Zustand gemacht. Es wurde genau besprochen, welches Fördergut wie schnell an den gewünschten Ort verbracht werden muss. Aufgrund des engen Zeitplanes wurde der Vertikalförderer im Ganzen gebaut.

Vertikalförderer Montage

Auf jeder Etage ist eine vollautomatische Rollenbahn mit Ein- und Auslaufpuffer entstanden. Das hat gleich mehrere bedeutende Vorteile. Der Warentransporte in eine andere Etage war bislang mit hohem personellem Aufwand verbunden.

Mit der neuen Anlage setzt der Staplerfahrer die Boxen direkt auf die Pufferrollenbahn vor dem Aufzug ab und gibt per Funksignal von einem kleinen Handsender die Zieletage an. Das war alles.

Die Vorteile eines automatisierten und modernen Ersatz für einen Lastenaufzug, nämlich die Verbindung eines Vertikalförderers mit horizontalen Förder- und Pufferstrecken zu verdeutlichen.

Bei der Übergabe und gleichzeitigen Einweihungsfeier der neuen Förderanlage wurden wir eingeladen und konnten mit dem Geschäftsführer Christoph Hackländer das Projekt erfolgreich abschließen.